パイプ切断機 きりたろう実績紹介はこちら

プラネタリー方式による精密高速切断機“きりたろう”

本機はプラネタリー方式による精密高速切断機です。小径の切断刃が自転しながらワークの外周を移動するユニークな切断機です。

精密クロスローラー軸受の採用と小径刃による切断のため刃の直角度が正確に保たれ、ぶれのない切断が実現できます。そのため端面直角度は100Aパイプで0.05㎜程度得られ,切断パイプの端面面粗度は12Sクラスが可能であります。

またバリの発生も極めて少ない理想的な切断機となっています。刃物回転および送り速度が無断変則で変更できるためワークの肉厚や材質の変更に容易に対応できます。さらにべベルカッターを使用することによりパイプ端面の加工も可能です。

“きりたろう”によるパイプ切断例(材質・鉄、径:φ40、肉厚・4.5㎜)

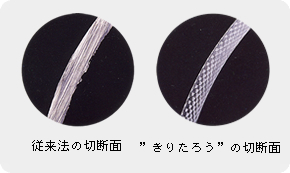

従来法の切断と本機による切断の比較

同じ素材を在来型の鋸歯と”きりたろう”によって切断したものです。在来型の鋸歯での切断は切断面が粗く、バリの発生が大きくなっています。 ”きりたろう”では切断面が鮮やかなクロス模様となり極めて良好な面粗度であることを示しています。

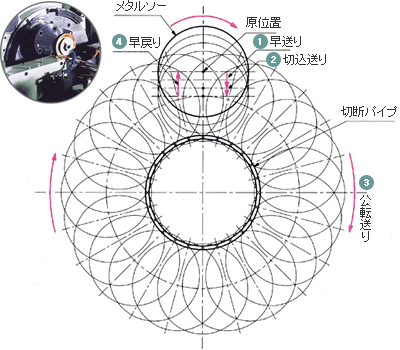

プラネタリー方式の切断動作説明

切断されるパイプは自動調芯型のクランプにより正確にクランプされています。

切断刃(メタルソー)はパイプ上方の「原位置」に待機しておりスタートボタンが押されると切断刃は予め設定された回転速度で回転を開始し、若干のタイムラグをもってシリンダーにより切断開始位置まで高速で引き下げられます。

回転刃がパイプ表面に達すると所定の速度にてさらに下降し切込みが開始されます。

パイプ肉厚によって設定した切込みが完了すると切断刃を装着した精密クロスローラー軸受けが回転し切断刃の公転が開始されます。

この公転運動により切断刃はパイプ外周を移動しパイプは切断されます。

パイプの切断が完了すると切断刃は再びシリンダーによって原点位置に引き上げられます。

精密高速自動パイプ切断機“きりたろう”仕様一覧

| TPC-200型 | TPC-125型 | |

| 適応パイプ | 鉄、鋳鉄、SUS、銅、アルミ、チタン、軽合金、樹脂 | 鉄、鋳鉄、SUS、銅、アルミ、チタン、軽合金、樹脂 |

| 切断可能パイプ径 切断可能パイプ肉厚 |

φ60~φ216.3 3~15mm |

φ50~φ140 0.4~10mm |

|

■切断機本体 切断用刃物切断回転数 切断ヘッド公転数 刃物切込シフト 主クランプ装置 副クランプ装置 切断用電動機 公転用電動機 油圧用電動機 |

SKHコーティングメタルソー φ110、φ120×0.8~2.2t 超硬合金ソリッドメタルソー φ110×0.8~2.2t チップソー φ150×1.2~2t 100~390rpm (インバーター無段変速) 1.5~15rpm ACサーボモーター駆動ボールネジ送り ストローク 25mm(max) 送り速度1500mm/min(max) 自動求心型油圧クランプ ストローク(直径にて)100mm(max) 自動求心型油圧クランプ ストローク 直径にて50mm(max) 2.2KW6P 0.75KW ACサーボモーター 0.75kw 4P |

SKHコーティングメタルソーφ110、φ120×0.8~2.2t 超硬合金ソリッドメタルソーφ110×0.8~2.2t チップソーφ150×1.2~2t 100~390rpm(インバーター無段変速) 2~10rpm ACサーボモーター駆動ボールネジ送り ストローク30mm (max) 送り速度2000mm/min(max) 自動求心型油圧クランプ ストローク 直径にて80mm(max) 自動求心型油圧クランプ ストローク 直径にて40mm(max) 2.2kw 4P 0.4kw ACサーボモーター 0.75kw 4P |

|

■定寸送り装置 <エアシリンダー仕様> 定寸送り方式定寸送り設定 定寸送り長さ ローラーテーブル パイプ両端処理 <ACサーボ仕様> 定寸送り方式定寸送り設定 定寸送り長さ ローラーテーブル パイプ両端処理 |

空圧駆動グリップフィード送り 設定長さデジタル読取り式手動ネジ 10~500mm(3回送りで1500mm可能) 3000mm(別売補助テーブルで6000mm可能) オペレーターによる手動操作 空圧駆動グリップフィード送り 操作盤上でのデジタル設定 10~1000mm(3回送りで3000mm可能) 5000mm(6000mmワーク処理可能) パイプ両端面自動検出による自動処理 |

空圧駆動グリップフィード送り 設定長さデジタル読取り式手動ネジ 10~500mm(3回送りで1500mm可能) 3000mm(別売補助テーブルで6000mm可能) オペレーターによる手動操作 空圧駆動グリップフィード送り 操作盤上でのデジタル設定 10~1000mm(3回送りで3000mm可能) 5000mm(6000mmワーク処理可能) パイプ両端面自動検出による自動処理 |

|

■標準付属品 主クランプ金具副クランプ金具 切断用メタルソー |

V型クランプ金具(φ50~φ100) V型クランプ金具(φ50~φ100) φ110×2.2tメタルソー2枚 |

V型クランプ金具(φ50~φ100) V型クランプ金具(φ50~φ100) φ110×2.2tメタルソー2枚 |

| TPC-80型 | TPC-40型 | |

| 適応パイプ | 鉄、鋳鉄、SUS、銅、アルミ、チタン、軽合金、樹脂 | 鉄、鋳鉄、SUS、銅、アルミ、チタン、軽合金、樹脂 |

| 切断可能パイプ径 切断可能パイプ肉厚 |

φ25~φ80 0.4~6mm |

φ10~φ40 0.4~6mm |

|

■切断機本体 切断用刃物切断回転数 切断ヘッド公転数 刃物切込シフト 主クランプ装置 副クランプ装置 切断用電動機 公転用電動機 油圧用電動機 |

φ110チタンコーティングメタルソー 75~300rpm(インバーター無段変速) 3~30rpm ACサーボモーター駆動ボールネジ送り ストローク25mm(max) 自動求心型油圧クランプ ストローク 直径にて50mm(max) 自動求心型油圧クランプ ストローク 直径にて30mm(max) 1.5kw 4P 0.4kw ACサーボモーター 0.75kw 4P |

φ110チタンコーティングメタルソー 75~300rpm(インバーター無段変速) 4~40rpm ACサーボモーター駆動ボールネジ送り ストローク15mm(max) 自動求心型油圧クランプ ストローク 直径にて40mm(max) 自動求心型油圧クランプ ストローク 直径にて20mm(max) 1.5kw 4P 0.2kw ACサーボモーター 0.75kw 4P |

|

■定寸送り装置 <エアシリンダー仕様> 定寸送り方式定寸送り設定 定寸送り長さ ローラーテーブル パイプ両端処理 <ACサーボ仕様> 定寸送り方式定寸送り設定 定寸送り長さ ローラーテーブル パイプ両端処理 |

空圧駆動グリップフィード送り 設定長さデジタル読取り式手動ネジ 10~500mm(3回送りで1500mm可能) 3000mm(別売補助テーブルで6000mm可能) オペレーターによる手動操作 空圧駆動グリップフィード送り 操作盤上でのデジタル設定 10~1000mm(3回送りで3000mm可能) 5000mm(6000mmワーク処理可能) パイプ両端面自動検出による自動処理 |

空圧駆動グリップフィード送り 設定長さデジタル読取り式手動ネジ 10~500mm(3回送りで1500mm可能) 3000mm(別売補助テーブルで6000mm可能) オペレーターによる手動操作 空圧駆動グリップフィード送り 操作盤上でのデジタル設定 10~1000mm(3回送りで3000mm可能) 5000mm(6000mmワーク処理可能) パイプ両端面自動検出による自動処理 |

|

■標準付属品 主クランプ金具副クランプ金具 切断用メタルソー |

V型クランプ金具(φ40~φ80) V型クランプ金具(φ40~φ80) φ110×1.5tメタルソー2枚 |

V型クランプ金具(φ20~φ40) V型クランプ金具(φ20~φ40) φ110×1.5tメタルソー2枚 |

※注記

1. 上記仕様は改良のため変更することがありますので、その都度ご確認ください。

2. 運賃、据付工事試運転立会の費用は別途見積となります。

3. 出口側副クランプ装置は固定式です。自動排出機能付きの設備も供給できます。

4. 全機種とも素材供給、定寸送り装置、マーキング、両端加工設備を含めた全自動切断加工ラインと、多種形状鋼材の多種切断方式の混流生産システムとの組合せシステムも供給可能です。